相关公告

联系我们

联系人:李彬

电话:010-68647410

Q Q:42643984/p>

邮箱:42643984@qq.com

地址:北京市东城区安定门东大街28号雍和大厦B座502室

意见建议

| 我国 SMT 装备制造业发展现状及面临的瓶颈分析 (下) | |

| 日期:2014/5/19 访问: | |

我国 SMT 装备制造业发展现状

——NEPCON CHINA 2014 展会调研报告 作者:工业和信息化部国际经济技术合作中心 张强

三、 SMT 设备的国产化进程

自 1985 年开始引进 SMT 生产线批量生产彩电调谐器以来,中国电子制造业应用 SMT 技术已近 30 年。据不完全统计,目前我国 SMT 生产线大约 5 万条,贴片机总保有量超过 10 万台,自动贴片机市场已占全球 40%,成为全球最大、最重要的SMT 市场。

焊接、检测和印刷设备已经接近国际先进水平。 2005 年以来,国内 SMT 设备企业在印刷机、焊接、检测等 SMT 设备方面已基本实现国产化,并凭借市场价格优势占据 70%~80%的国内市场份额。

锡膏印刷机方面,国内最早由日东研制成功。近年众多民营企业参与研制,已有多个品种问世,达到世界中上等水平。2006 年东莞凯格精密机械公司推出全自动印刷机,很快成为国内第一品牌。

焊接设备方面,国内研发与制造起步很早,无铅焊接设备已达到国际先进水平,成为我国表面贴装设备市场中最具竞争力的产品。目前,低端市场都由国产品牌占领,高端市场仍为国外品牌所垄断(在稳定性方面,与国外先进水平存在一定差距。比如,某国外回流炉厂商横向温差仅为 0.5 度,而国内最高水平高达2 度) 。

AOI 设备方面,2010 年之前国内 AOI 市场几乎由国外 20 多种品牌设备垄断,东莞神州视觉率先研发成功国内第一款 AOI 设备 Aleader 系列,至今已累计销售4000 多台,年销售达到 600~700 台的水平。

X-Ray 检测设备方面,国内起步较晚,日联科技自 2006 年进入该领域以来,已于 2008 年实现核心部件的自主研发,达到世界领先水平。目前,公司产品年出货量达到 400 多台。

贴片机仍 100%依赖进口,其中六成以上来自日本。 贴片机是 SMT 生产线最为关键、技术和稳定性要求最高的设备。十多年来,中国企业仍处于摸索阶段和样机试制阶段,一直未推出通过中试的成熟产品,几乎 100%依靠进口(除小型的 LED 贴片机) ;在华国外企业将核心贴片机的生产放在国外,在华工厂主要负责周边设备生产及贴片机维护、调试等服务。

图 2 2001~2013 年中国自动贴片机进口情况

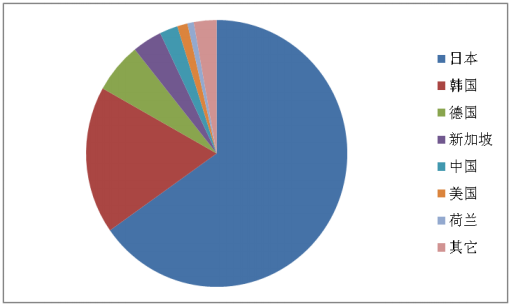

2013 年,国内自动贴片机进口金额达到 13.01 亿美元,进口来源国主要为日本,占比达到 65.2%;从韩国、德国、新加坡、美国、 荷兰进口占比分别为 17.9%、6.1%、3.7%、1.3%、0.8%。

图 3 2013 年中国进口自动贴片机国别和地区分布

四、贴片机国产化的难点与瓶颈

贴片机应用领域广,技术含量高,并能带动精密机械制造、高精密传感、高性能马达制造、图像处理、X-Y 伺服控制系统、软件等相关基础产业。从上世纪90 年代初开始,国内先后有原电子部二所、715 厂二所、43 所、4506 厂、熊猫电子、风华高科、上海现代、上海微电子、羊城科技等数十家企事业单位尝试过贴片机的国产化工作,但至今未有一款国产贴片机进入市场。 比如,1994 年,上海无线电专用设备厂又与日本合资组装过贴片机,后因日方变更而终止; 2002 年上海微电子装备公司与上海交大合作制成一台贴片机样机,未有商品化的后续消息;近年,华南理工大学与肇庆新宝华电子有限公司也对贴片机进行合作开发。 通过调研,NEPCON 展会上 SMT 设备专家,主要原因归纳起来有以下几点:

一是贴片机结构复杂、技术含量高,国内基础工业积累不足。 贴片机是机电光等多学科一体化的高技术精密设备,仅元器件就有 1 到 2 万个,国外贴片机企业一般采购其中的 70%,另外 30%进行公司定制,而恰恰是这30%元器件国内企业由于缺乏基础技术人才,无法进行生产。

二是贴片机研制费用高、投资风险大,民营企业无法保证持续的资金投入。 目前,贴片机生产并未得到政府的足够重视。以往国有企业开发贴片机,通常是政府拨专款立项攻关,企业搞出样机组织鉴定,然后项目随之结束,缺乏持续创新的动力。 民营企业创新活力强,是目前研制贴片机的主要力量(国内从事 SMT 设备制造的厂家有几百家,几乎都是民营企业),但规模小、实力有限,缺乏生产样机后进一步研制与提升的资金投入。 同时,国内企业一旦新品研制成功,国外企业便立马降价打压国内企业,导致国内企业研发资金链断裂,无法在性能日新月异的贴片机市场竞争中存活。

三是 SMT 产业标准体系不完善。 标准体系是整合供应链的关键。 SMT 技术、新材料和新工艺的快速变化,以及成本和环保的双重压力,迫使产品规格标准频繁变化,对 SMT 标准制定提出新的要求。长期以来,我国 SMT 产业过度依赖国外 IPC 标准,未根据中国 SMT 产业实际情况制定完备的标准体系。国内虽然制定了 GB19247、GB3131、QJ165 等标准,但存在标准繁杂、不成体系等问题。

| |